Příklady produktů #1 - Ocelové kontejnery

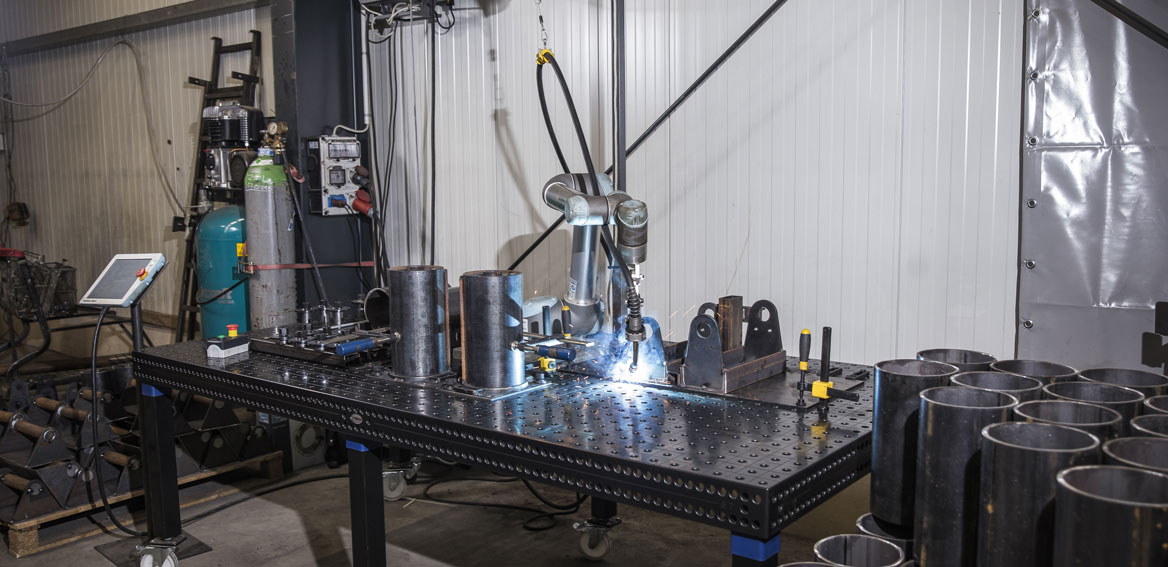

Společnost L&S vyrábí ocelové kontejnery různých rozměrů (délka, vnitřní a vnější průměr) a v šaržích několika stovek. Na každé straně komponenty jsou pouzdra náprav svařena dvěma kruhovými koutovými svary. Poloautomatická výroba s využitím CoWelderu jednoznačně zlepšila jak rychlost výroby, tak i kvalitu svařování.