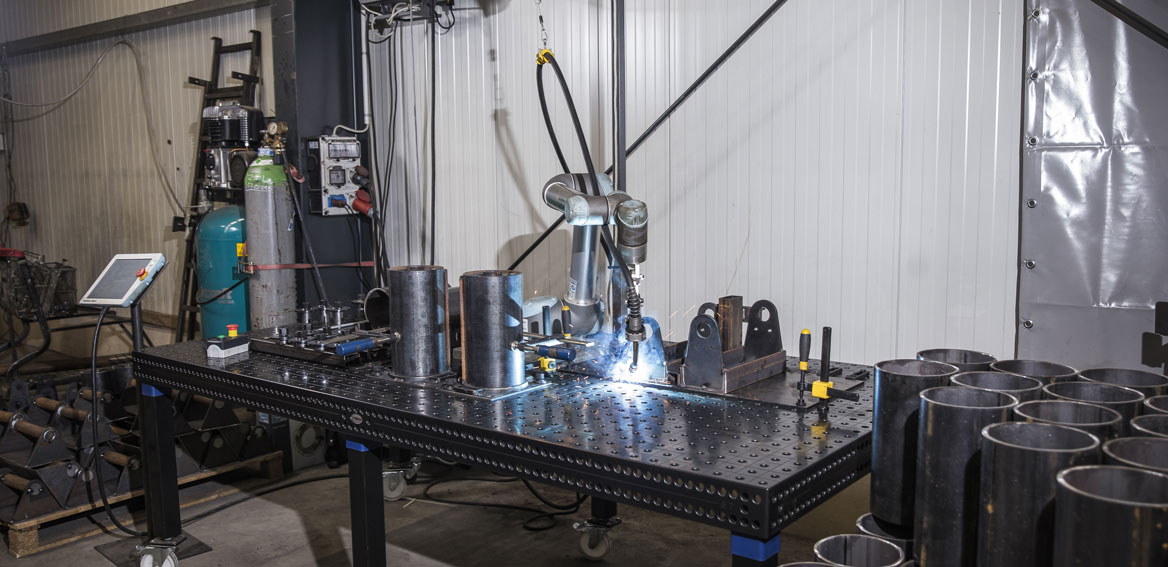

Beispiel #1 - Stahl-Containerrolle

L&S stellt Stahl-Containerrollen in unterschiedlichen Größen (Länge, Innen- und Außendurchmesser) her. Die Seriengrößen betragen hier meist mehrere Hundert. Am Bauteil werden auf jeder Seite die Achsendurchführungen mit 2 kreisrunden Kehlnähten eingeschweißt. Neben einer deutlich höheren Produktionsgeschwindigkeit konnte hier durch die teilautomatisierte Fertigung mit CoWelder auch eine deutlich bessere Schweißnahtqualität erzielt werden.