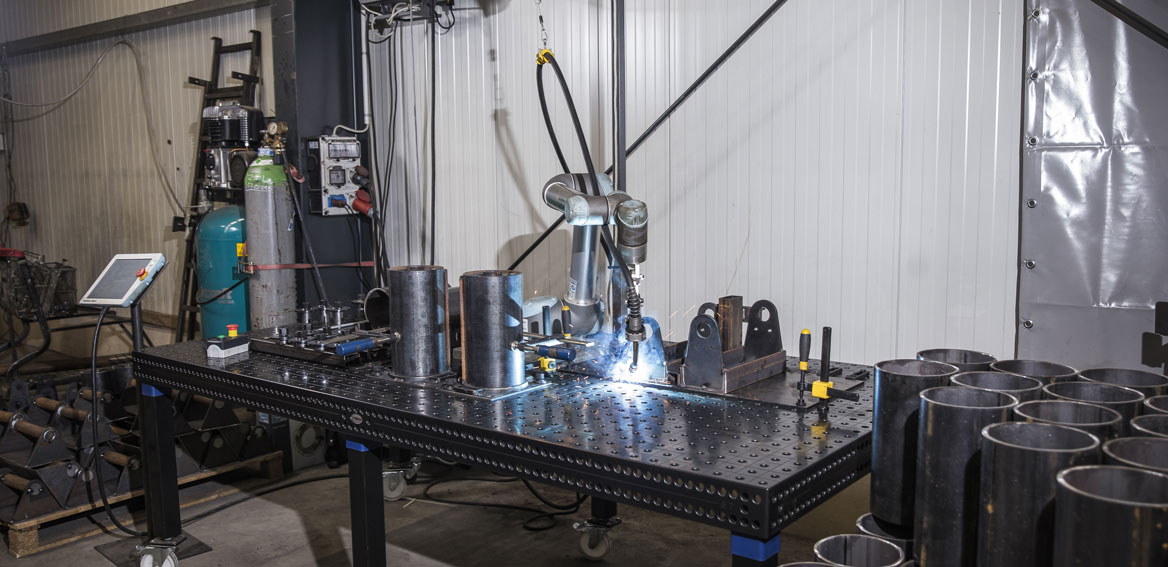

Produktexempel #1 - Stålbehållare

L&S framställer stålbehållare i olika storlekar (längd, in- och utvändig diameter) och i serie-storlekar på flera hundra. På varje sid av komponenten svetsas axelgenomföring med två cirkelrunda kantsömmar. Halvautomatisk produktion med CoWelder har klart förbättrat både produktions¬hastigheten och svetskvaliteten.